கலவைகளின் பாடப்படாத ஹீரோ: ஃபைபர் கிளாஸ் ரோவிங் எவ்வாறு தயாரிக்கப்படுகிறது என்பதில் ஒரு ஆழமான ஆய்வு.

மேம்பட்ட கலவைகளின் உலகில், கார்பன் ஃபைபர் போன்ற பொருட்கள் பெரும்பாலும் கவனத்தை ஈர்க்கின்றன. ஆனால் படகு ஓடுகள் மற்றும் காற்றாலை விசையாழி கத்திகள் முதல் வாகன பாகங்கள் மற்றும் நீச்சல் குளங்கள் வரை கிட்டத்தட்ட ஒவ்வொரு வலுவான, நீடித்த மற்றும் இலகுரக கண்ணாடியிழை தயாரிப்புக்கும் பின்னால் ஒரு அடிப்படை வலுவூட்டல் பொருள் உள்ளது:கண்ணாடியிழை ரோவிங். இந்த பல்துறை திறன் கொண்ட, தொடர்ச்சியான கண்ணாடி இழைகள் தான் கூட்டுப் பொருட்கள் துறையின் உழைப்பு குதிரை. ஆனால் இந்த முக்கியமான பொருள் எவ்வாறு தயாரிக்கப்படுகிறது?

இந்தக் கட்டுரை, மூல மணலில் இருந்து ஏற்றுமதிக்குத் தயாராக இருக்கும் இறுதி ஸ்பூல் வரை, கண்ணாடியிழை ரோவிங்கை உருவாக்கும் அதிநவீன தொழில்துறை செயல்முறையைப் பற்றிய ஆழமான பார்வையை வழங்குகிறது.

ஃபைபர் கிளாஸ் ரோவிங் என்றால் என்ன?

"எப்படி" என்பதைப் பற்றிப் பேசுவதற்கு முன், "என்ன" என்பதைப் புரிந்துகொள்வது அவசியம்.கண்ணாடியிழை ரோவிங்இது இணையான, தொடர்ச்சியான கண்ணாடி இழைகளின் தொகுப்பாகும், அவை ஒற்றை, முறுக்கப்படாத இழையாக ஒன்றாக இணைக்கப்படுகின்றன. இது பொதுவாக ஒரு பெரிய ஸ்பூல் அல்லது உருவாக்கும் தொகுப்பில் சுற்றப்படுகிறது. இந்த அமைப்பு அதிக வலிமை மற்றும் விரைவான ஈரமாக்கல் (பிசின் செறிவு) முக்கியமான செயல்முறைகளுக்கு ஏற்றதாக அமைகிறது, அவை:

–பல்ட்ரூஷன்:விட்டங்கள் மற்றும் கம்பிகள் போன்ற நிலையான குறுக்குவெட்டு சுயவிவரங்களை உருவாக்குதல்.

–இழை முறுக்கு:அழுத்தக் கப்பல்கள், குழாய்கள் மற்றும் ராக்கெட் மோட்டார் உறைகளை உருவாக்குதல்.

–நறுக்கப்பட்ட இழை பாய் (CSM) உற்பத்தி:ரோவிங் நறுக்கப்பட்டு சீரற்ற முறையில் ஒரு பாயில் விநியோகிக்கப்படும் இடத்தில்.

–தெளிப்பு பயன்பாடுகள்:ஒரு ஹெலிகாப்டர் துப்பாக்கியைப் பயன்படுத்தி பிசின் மற்றும் கண்ணாடியை ஒரே நேரத்தில் பூசுதல்.

அதன் செயல்திறனுக்கான திறவுகோல் அதன் தொடர்ச்சியான தன்மை மற்றும் தனிப்பட்ட கண்ணாடி இழைகளின் அழகிய தரம் ஆகியவற்றில் உள்ளது.

உற்பத்தி செயல்முறை: மணலில் இருந்து ஸ்பூலுக்கு ஒரு பயணம்

உற்பத்திகண்ணாடியிழை ரோவிங்இது ஒரு தொடர்ச்சியான, உயர் வெப்பநிலை மற்றும் மிகவும் தானியங்கி செயல்முறையாகும். இதை ஆறு முக்கிய நிலைகளாகப் பிரிக்கலாம்.

நிலை 1: தொகுதியாக்குதல் - துல்லியமான செய்முறை

இது ஆச்சரியமாக இருக்கலாம், ஆனால் கண்ணாடியிழை கடற்கரையில் உள்ள அதே சாதாரணப் பொருளுடன் தொடங்குகிறது: சிலிக்கா மணல். இருப்பினும், மூலப்பொருட்கள் கவனமாகத் தேர்ந்தெடுக்கப்பட்டு கலக்கப்படுகின்றன. "தொகுதி" என்று அழைக்கப்படும் இந்தக் கலவை, முதன்மையாக பின்வருவனவற்றைக் கொண்டுள்ளது:

–சிலிக்கா மணல் (SiO₂):கட்டமைப்பு முதுகெலும்பை வழங்கும் முதன்மை கண்ணாடி வடிவமைத்தல்.

–சுண்ணாம்புக்கல் (கால்சியம் கார்பனேட்):கண்ணாடியை நிலைப்படுத்த உதவுகிறது.

–சோடா சாம்பல் (சோடியம் கார்பனேட்):மணலின் உருகு வெப்பநிலையைக் குறைத்து, ஆற்றலைச் சேமிக்கிறது.

–பிற சேர்க்கைகள்:மேம்படுத்தப்பட்ட வேதியியல் எதிர்ப்பு (E-CR கண்ணாடியைப் போல) அல்லது மின் காப்பு (E-கண்ணாடி) போன்ற குறிப்பிட்ட பண்புகளை வழங்க போராக்ஸ், களிமண் அல்லது மேக்னசைட் போன்ற சிறிய அளவிலான தாதுக்கள் சேர்க்கப்படுகின்றன.

இந்த மூலப்பொருட்கள் துல்லியமாக எடைபோடப்பட்டு, ஒரே மாதிரியான கலவையில் கலக்கப்பட்டு, உலைக்குத் தயாராக உள்ளன.

நிலை 2: உருகுதல் - உமிழும் மாற்றம்

இந்தத் தொகுதி, தோராயமாக அதிர்ச்சியூட்டும் வெப்பநிலையில் இயங்கும் ஒரு பெரிய, இயற்கை எரிவாயுவால் இயக்கப்படும் உலையில் செலுத்தப்படுகிறது.1400°C முதல் 1600°C வரை (2550°F முதல் 2900°F வரை). இந்த நெருப்புக்குள், திட மூலப்பொருட்கள் ஒரு வியத்தகு மாற்றத்திற்கு உட்படுகின்றன, உருகிய கண்ணாடி எனப்படும் ஒரே மாதிரியான, பிசுபிசுப்பான திரவமாக உருகுகின்றன. உலை தொடர்ந்து இயங்குகிறது, ஒரு முனையில் புதிய தொகுதி சேர்க்கப்பட்டு மறுமுனையிலிருந்து உருகிய கண்ணாடி எடுக்கப்படுகிறது.

நிலை 3: இழைமயமாக்கல் - இழைகளின் பிறப்பு

இது செயல்முறையின் மிகவும் முக்கியமான மற்றும் கவர்ச்சிகரமான பகுதியாகும். உருகிய கண்ணாடி, பூமிக்கு முன்னால் உள்ள உலையில் இருந்து சிறப்பு உபகரணங்களுக்குள் பாய்கிறது.புதர்க்காடுகள்புஷிங் என்பது ஒரு பிளாட்டினம்-ரோடியம் அலாய் தகடு ஆகும், இது தீவிர வெப்பம் மற்றும் அரிப்பை எதிர்க்கும், நூற்றுக்கணக்கான அல்லது ஆயிரக்கணக்கான நுண்ணிய துளைகள் அல்லது நுனிகளைக் கொண்டுள்ளது.

உருகிய கண்ணாடி இந்த நுனிகள் வழியாகப் பாயும்போது, அது சிறிய, நிலையான நீரோடைகளை உருவாக்குகிறது. இந்த நீரோடைகளை விரைவாக குளிர்வித்து, கீழே அமைந்துள்ள ஒரு அதிவேக வைண்டர் மூலம் இயந்திரத்தனமாக கீழே இழுக்கிறது. இந்த வரைதல் செயல்முறை கண்ணாடியை மென்மையாக்குகிறது, இது பொதுவாக 9 முதல் 24 மைக்ரோமீட்டர் வரை விட்டம் கொண்ட நம்பமுடியாத அளவிற்கு மெல்லிய இழைகளாக இழுக்கிறது - இது ஒரு மனித முடியை விட மெல்லியதாக இருக்கும்.

நிலை 4: அளவு பயன்பாடு - முக்கியமான பூச்சு

இழைகள் உருவான உடனேயே, ஆனால் அவை ஒன்றையொன்று தொடுவதற்கு முன்பே, அவை ஒரு வேதியியல் கரைசலால் பூசப்படுகின்றன, இதுஅளவுஅல்லது ஒருஇணைப்பு முகவர். இந்தப் படிநிலை ஃபைபரைசேஷனைப் போலவே முக்கியமானது என்று வாதிடலாம். அளவுத்திருத்தம் பல முக்கிய செயல்பாடுகளைச் செய்கிறது:

–உயவு:உடையக்கூடிய இழைகளை ஒன்றுக்கொன்று சிராய்ப்பிலிருந்தும் செயலாக்க உபகரணங்களிலிருந்தும் பாதுகாக்கிறது.

–இணைப்பு:கனிம கண்ணாடி மேற்பரப்புக்கும் கரிம பாலிமர் பிசினுக்கும் இடையே ஒரு வேதியியல் பாலத்தை உருவாக்குகிறது, ஒட்டுதல் மற்றும் கூட்டு வலிமையை வியத்தகு முறையில் மேம்படுத்துகிறது.

–நிலையான குறைப்பு:நிலையான மின்சாரம் குவிவதைத் தடுக்கிறது.

–ஒற்றுமை:ஒரு ஒத்திசைவான இழையை உருவாக்க இழைகளை ஒன்றாக பிணைக்கிறது.

அளவீட்டின் குறிப்பிட்ட சூத்திரம் உற்பத்தியாளர்களால் நெருக்கமாகப் பாதுகாக்கப்பட்ட ரகசியமாகும், மேலும் இது பல்வேறு பிசின்களுடன் (பாலியஸ்டர், எபோக்சி,வினைல் எஸ்டர்).

நிலை 5: சேகரித்தல் மற்றும் இழை உருவாக்கம்

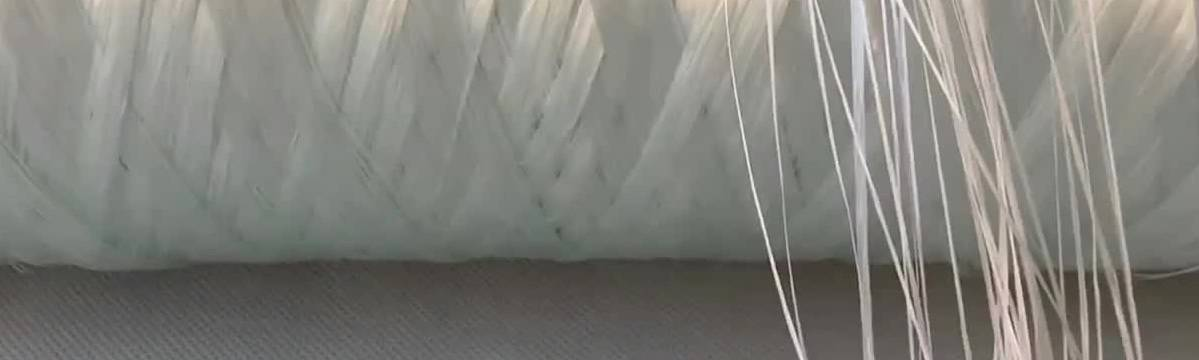

நூற்றுக்கணக்கான தனித்தனி, அளவிலான இழைகள் இப்போது ஒன்றிணைகின்றன. அவை தொடர்ச்சியான உருளைகள் வழியாக ஒன்றிணைக்கப்படுகின்றன, இது சேகரிப்பு காலணிகள் என்று அழைக்கப்படுகிறது, இது ஒரு ஒற்றை, தொடர்ச்சியான இழையை உருவாக்குகிறது - புதிய ரோவிங். சேகரிக்கப்பட்ட இழைகளின் எண்ணிக்கை ரோவிங்கின் இறுதி "டெக்ஸ்" அல்லது நீளத்திற்கு எடையை தீர்மானிக்கிறது.

நிலை 6: முறுக்கு - இறுதி தொகுப்பு

தொடர்ச்சியான அலைவுஇறுதியாக ஒரு சுழலும் கோலெட்டில் சுற்றப்பட்டு, "டாஃப்" அல்லது "ஃபார்மிங் பேக்கேஜ்" எனப்படும் ஒரு பெரிய, உருளை வடிவ தொகுப்பை உருவாக்குகிறது. முறுக்கு வேகம் நம்பமுடியாத அளவிற்கு அதிகமாக உள்ளது, பெரும்பாலும் நிமிடத்திற்கு 3,000 மீட்டரைத் தாண்டும். நவீன வைண்டர்கள், தொகுப்பு சமமாகவும் சரியான பதற்றத்துடனும் சுற்றப்படுவதை உறுதிசெய்ய அதிநவீன கட்டுப்பாடுகளைப் பயன்படுத்துகின்றன, இது கீழ்நிலை பயன்பாடுகளில் சிக்கல்கள் மற்றும் முறிவுகளைத் தடுக்கிறது.

ஒரு முழு தொகுப்பு சுற்றப்பட்டவுடன், அது அகற்றப்பட்டு (அகற்றப்பட்டு), தரத்திற்காக பரிசோதிக்கப்பட்டு, லேபிளிடப்பட்டு, உலகெங்கிலும் உள்ள உற்பத்தியாளர்கள் மற்றும் கூட்டு உற்பத்தியாளர்களுக்கு அனுப்பப்படுவதற்குத் தயாராகிறது.

தரக் கட்டுப்பாடு: காணப்படாத முதுகெலும்பு

இந்த முழு செயல்முறையிலும், கடுமையான தரக் கட்டுப்பாடு மிக முக்கியமானது. தானியங்கி அமைப்புகள் மற்றும் ஆய்வக தொழில்நுட்ப வல்லுநர்கள் தொடர்ந்து மாறிகளைக் கண்காணிக்கின்றனர், அவை:

–இழை விட்டம் நிலைத்தன்மை

–டெக்ஸ் (நேரியல் அடர்த்தி)

–ஸ்ட்ராண்ட் ஒருமைப்பாடு மற்றும் இடைவெளிகளிலிருந்து விடுதலை

–அளவிடுதல் பயன்பாட்டு சீரான தன்மை

- தொகுப்பு உருவாக்க தரம்

இது ஒவ்வொரு ரோவிங் ஸ்பூலும் உயர் செயல்திறன் கொண்ட கலப்புப் பொருட்களுக்குத் தேவையான துல்லியமான தரநிலைகளைப் பூர்த்தி செய்வதை உறுதி செய்கிறது.

முடிவு: அன்றாட வாழ்வில் ஒரு பொறியியல் அற்புதம்

உருவாக்கம்கண்ணாடியிழை ரோவிங்தொழில்துறை பொறியியலின் தலைசிறந்த படைப்பாகும், எளிமையான, ஏராளமான பொருட்களை நமது நவீன உலகத்தை வடிவமைக்கும் உயர் தொழில்நுட்ப வலுவூட்டலாக மாற்றுகிறது. அடுத்த முறை நீங்கள் ஒரு காற்றாலை விசையாழியை, ஒரு நேர்த்தியான ஸ்போர்ட்ஸ் காரை அல்லது ஒரு கரடுமுரடான கண்ணாடியிழை குழாயை அழகாகத் திருப்புவதைப் பார்க்கும்போது, மணல் மற்றும் நெருப்புடன் தொடங்கிய புதுமை மற்றும் துல்லியத்தின் சிக்கலான பயணத்தை நீங்கள் பாராட்டுவீர்கள், இதன் விளைவாக கலவைகளின் பாராட்டப்படாத ஹீரோ: கண்ணாடியிழை ரோவிங்.

எங்களைத் தொடர்பு கொள்ளவும்:

சோங்கிங் டுஜியாங் காம்போசிட்ஸ் கோ., லிமிடெட்.

வலைத்தளம்: www.frp-cqdj.com

டெல்:+86-023-67853804

வாட்ஸ்அப்:+8615823184699

EMAIL:marketing@frp-cqdj.com

இடுகை நேரம்: அக்டோபர்-29-2025